日本HP昭島工場見学レポNo2. 工場内部は大幅な進化はしていなかった

当サイトではアフィリエイト広告を利用しています。

タイトルが、なんともネガティブなイメージになってしまいますが「日本HP昭島工場見学レポNo1.」の冒頭でも書いたように2年前にも工場内部を見学していて、その時のレポートを見ても大きな変化はなかったのであえてこのタイトルにしました。

しかし「進化していない=遅れている」ということではなくて、2年前の時点で構築されていた生産工程が優れたものでそれがそのまま継承できているという点は、日本HPさんの生産工程の管理の徹底が最大の理由だと感じています。

<注意>

今回(前回もそうですが)工場見学をさせていただいたのは、納入プロセスの3日目「組立及び品質検査」のところのみになります(その他は日本HP昭島工場見学レポNo1.を見てください)。もっとも、ここが生産工程の中で一番の花型ですから、ここを見ないと意味が無いですからね^^

日本HP昭島工場 各フロアの主要機能

工場内部の前に、昭島工場の各フロアの機能を確認しておきます。

工場は4階建てになっていて、1階が荷物を出し入れする「トラックヤード」、2階がオフィスフロアになるのですが、床面積は全体の半分程度(その分1階のトラックヤードの天井を高くしています)。

3階が今回見学させてもらったPC製造ライン、その上の4階ではPC生産用の部材の倉庫となっています。

部材の流れでいくと、1階で降ろされた部材は一度最上階(4階)に集められ、出番がきたら3階の生産ラインに降ろされた、アッセンブリーが終わり完成品になると再び1階に降りてくることになります。この流れって製造工場ではよくある流れなんですよね。

日本HP昭島工場「組立及び品質検査」

ということで、組立及び品質検査の流れはこんな感じになります。

1、アッセンブリー(組み立て)

お客様からオーダーがあり、事前にチェックをした部材(CPUやメモリ、ストレージなど)をオーダーごとにピックアップして、実際に組み立てるのがアッセンブリーの工程です。

実際の組み立ては完全に手作業になりますが、1台1台の構成は完全にコンピュータで制御されていて、部材のピックアップの時点から最終チェック(抜き取り検査含む)の時点まで間違った構成だとアラートがでる仕組みになっています。

ピックアップの時点で構成内容がモニタに表示され、一つ一つバーコードで間違いがないかチェックします。最後に掲載している動画の23~26秒あたりになっている「ピポン!ピポン!」という音がチェックしている時の音になります。

組み立ては手作業ですがドライバーはインパクトドライバーを使って締め付けの力を制御しています(これは基本中の基本か)

2、プリテスト(初期動作試験)

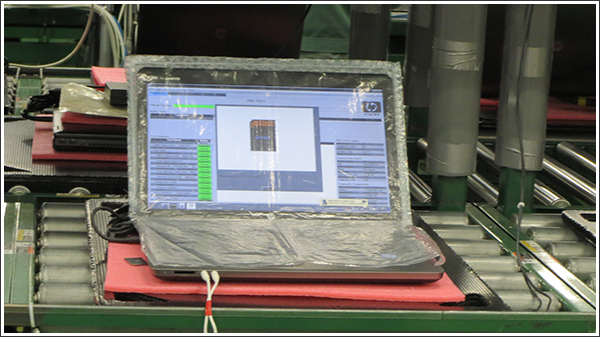

組み立てが終わったら最初にやるのは各パーツが正常に動作しているかの確認です。色々と動いてはいますがこの時点ではまだハードディスクは空っぽで、ネットワーク経由で診断プログラムが動いているそうです。

チェックが終わるとエンターキーを押して次に進むのですが、めくら判にならないようにエンターキーの前に押すキーをパソコンがコールするようになっています(動画の55秒あたり)。

細かい部分ですけど、一日何百台もチェックするとなるとついつい流してしまうこともあるので、こういった仕組みは重要だと思います。

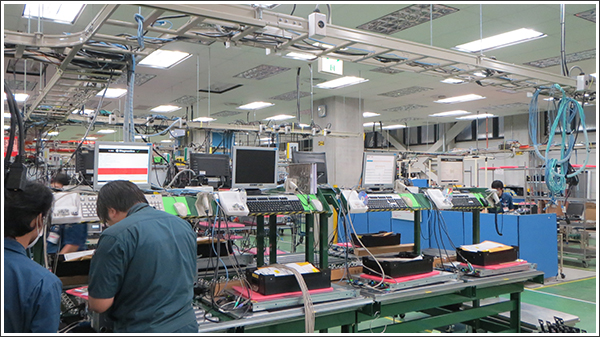

3、ラン イン(連続動作試験)

初期動作が終わったら次は、ラン インと呼ばれている「連続動作検証」になります。パソコンは立ち上げてすぐは問題はなくても、長時間使うことで熱を持ったり動作が不安定になることもあるので、ある程度の時間動作させてチェックすることは重要にないます。

ちなみに、動作時間はノートパソコンで約7時間、デスクトップパソコンで約3時間、ワークステーションで約10時間となっています(複雑な構成になる製品ほど時間が長いってことですね)。

アッセンブリーは数分ですけど、連続動作検証はそれなりに時間が必要なのでその眺めは圧巻です。

4、ソフトウェアインストール

連続動作検証が終わって始めてOSやOfficeなどのソフトウェアをインストールします。

ということは、ここまではネットワークで色々とやっていることになるんですね。まったく見えない世界ですけどこの仕組みは結構なコストがかかっていると思いますよ。

と、脱線しそうなので元に戻します。

ソフトウェアのインストールはそのままずばり必要なソフトウェアをインストールするだけなんですけど、プリンタの動作検証もやっています(デバイスレベルでのチェック)。

5、梱包

ソフトウェアのインストールも終わり、すべての作業が終わった所で梱包作業に入ります。

ここも機械では無理なので完全に手作業となります。作業自体は簡単に見えますが、箱の外にはそのパソコンの仕様がわかるシールを貼り付けることになっているので、1台1台丁寧に梱包してかなくてはいけません(ここでもバーコードでのチェックが行われます)

梱包前&梱包後のダンボールが沢山。

HP仕様のダンボールパレットも健在でした!

6、抜き取り検査

梱包も終わったので、さて出荷準備といきたいところですが日本HPでは自社が決めた一定の割合で梱包が終わった製品の中から抜き取り検査を実施しています。

その割合は製品のパーツナンバー、筐体などに合わせて4%が基準とされていますが、組み合わせの問題等もあって実際のところ7%近くが抜き取り検査に回されることになっているそうです。

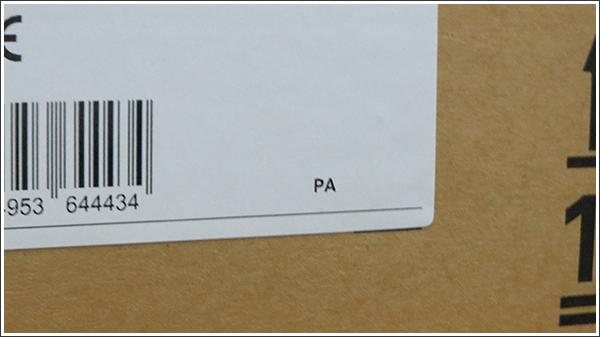

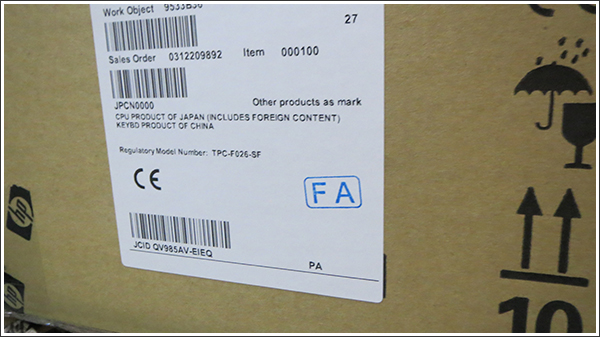

抜き取り検査に選ばれた(?)製品のラベルには「PA」の文字が印刷されます。これが出ると有無を言わさず梱包を解いて再検査が行われます。

再検査で問題がなければ(ってほとんどの製品で問題は起きない)、再び梱包して封をします。

この時同じ箱を使うため、封をするテープは最初に封をしたものと重なって2重になっています。また抜き取り検査を終えた証明としてラベルに「FA」のスタンプが押されます。

えっと、、、、

箱も何もかも最初に梱包で使ったものをそのまま使うってことなんですよ。そのためお客様でも「抜き取り検査を行った製品である」ということが明快にわかるようになっています。

当然一度開封しているということでクレームの電話がくることもあったそうですが、説明をするとすぐに納得してもらえるので、大きな問題になることはないそうです。

これね最初驚きましたけど、確かにトータルで管理している以上箱といえど簡単には変えることはできないでしょうし、ミスをしての開封ではないですから、お客様の理解も得られることは間違いないですよね。細かい部分ですけど、自社の管理に自信があるからこそできるやり方だと思います。

7、出荷

抜き取り検査も無事に終わってやっと出荷となります。

今回はタイミングが合わず出荷用の製品を下ろすところを見られませんでしたが、生産ラインで製造&梱包された製品はエレベーターを使って1階のトラックヤードに降ろされそこから出荷されていきます。

日本HPの昭島工場見学まとめ動画

日本HPの昭島工場を見学した感想

最初にもタイトルにも書いていますが、生産ラインの流れは2年前と変わっているところはないものの、丁寧な作業、そしてヒューマンエラーが起きないような仕掛けが充実していることを改めて感じることができました。

仕組みのところはもちろんですが、働いている方が集中して作業していることが非常に伝わってくる「場」だったのも印象に残っています。工場見学の頻度がどれくらいかはわかりませんが、カメラを持ってどこでもなんでも撮影する集団は完全に目障りな存在だったと思いますが、そこに気を取られることなくしっかりと作業をしていました。

これは普段から集中して作業をすることに慣れているというか、それが当然と思って働いている証拠だと思うんですよね。納期の問題とか精度の問題とかかなり厳しい設定の中で働かれていて、大変なことも多いとは思いますが、この雰囲気は企業として真摯に対応しているのが一番大きな要因だと思います。

どうも方向がおかしな所に行きそうなので、ここまでにしますが、忙しいなか説明をしてくださった昭島事業所長の清水様、そして工場内を案内してくださった斎藤様、またこのような場をセッティングしてくださったリンクシェアの皆さまありがとうございました、。

Sponsored Links